Зеленые всех мастей уже много лет воюют с вредными выбросами автомобилей, свалками, использованием натурального меха и кожи. При этом источник колоссального загрязнения долгие годы оставался в тени — речь о джинсах, производство которых весьма токсично. Но современные технологии позволяют уменьшить этот вред. «Лента.ру» разобралась в вопросе.

Bugatti Chiron — один из самых дорогих, самых мощных, самых роскошных и самых вредных для экологии автомобилей на Земле. Его могучий квадро-турбодвигатель W16 объемом восемь литров выдает 1,5 тысячи лошадиных сил и выбрасывает в атмосферу 516 граммов CO2 на каждый пройденный километр. Каждый раз, покупая джинсы, вы как будто проезжаете на этом гиперкаре почти 26 километров. Ведь во время производства одной пары джинсов в воздух выбрасывается 13 килограммов CO2.

Дереву нужно потратить четыре с половиной месяца, чтобы переработать эти килограммы. При этом каждый год человечество выпускает четыре миллиарда джинсов, выбрасывая при этом в атмосферу 52 миллиона тонн CO2. И это далеко не все проблемы. В процессе создания джинсов используется десять килограммов химических красителей и восемь тысяч литров воды.

Фото: Nick Oxford / Reuters

К счастью, проблема не только в экологии, но и в деньгах. С одной стороны, многочисленные системы, делающие производство джинсов безопаснее, стоят денег. С другой — с ростом тренда на ответственное потребление покупатели начали задумываться о том, какое воздействие оказывают их покупки на окружающий мир. И они готовы платить за «зеленую» одежду.

Проблема первая: хлопок

Хлопок — сельскохозяйственная культура, потребляющая огромные объемы воды. При этом хлопок занимает колоссальные посевные площади (около 150 миллионов гектаров, согласно отчету Cotton Outlook) и растет в регионах с жарким и подчас засушливым климатом, что делает вопрос избыточного расхода воды на полив еще более острым.

Например, в Индии, чтобы вырастить один килограмм хлопка, уходит 22,5 тысячи литров воды. При этом половина этой воды еще и загрязняется пестицидами, которые активно используют селяне в засушливых районах страны. К чему приводит варварская ирригация хлопковых полей — демонстрирует Аральское море.

Однако в действительности столько воды хлопку не нужно — в среднем в мире для выращивания одного килограмма используют десять тысяч литров воды. В США эти цифры еще оптимистичнее — восемь тысяч литров на килограмм. При этом запрет на применение пестицидов делает использованную воду пригодной для дальнейшего использования. Все дело в более современных системах полива: ирригационные каналы с бетонным, а не земляным или песочным дном, механические насосы, более развитая система шлангов, которая подводит влагу прямо к растениям.

Решение: «хороший» хлопок

Но и это не предел для совершенства. Капельное орошение позволяет снизить потребление воды еще на четверть. Однако переход на капельное орошение требует значительных инвестиций — на плантации строится система водопроводов с кранами, из которых вода по капле поступает непосредственно к корням растения.

Для того чтобы помочь фермерам, особенно в развивающихся странах, осуществить переход на менее вредные для окружающей среды методы выращивания хлопка, в 2005 году была создана некоммерческая организация Better Cotton Initiative (BCI). Она объединяет фермеров, производителей ткани, одежды, активистов-экологов и ретейлеров. Ее поддержали такие компании, как Adidas, Gap, H&M, Ikea и другие.

Смысл инициативы в том, чтобы просвещать фермеров, помогать им в поиске инвесторов и заключении контрактов с производителями, желающими получать экологически чистый хлопок. BCI работает с фермерами в Индии, Пакистане, Китае, Таджикистане и Турции. Им удалось добиться снижения потребления воды от 3 (в Таджикистане) до 20 процентов (в Пакистане). При этом все фермеры, входящие в BCI, полностью отказываются от пестицидов.

Проблема вторая: красители

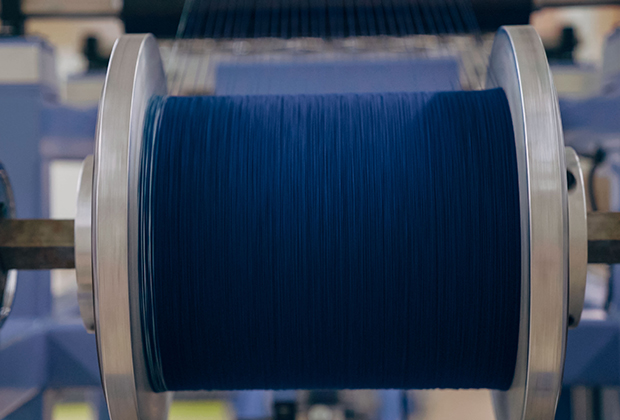

Последние 150 лет джинсовую ткань окрашивают одним и тем же способом, при котором расходуется колоссальное количество воды и используется много разных химикатов. Для начала хлопковую нить подготавливают к окраске. Ее отбеливают с помощью химикатов, вымачивают в химическом растворе, который призван снизить трение нитей о движущиеся части конвейера. Обрыв хотя бы одной нити — настоящее бедствие для производства, ведь в этом случае на свалку отправляется сразу 700 метров.

Фото: Пресс-служба Wrangler

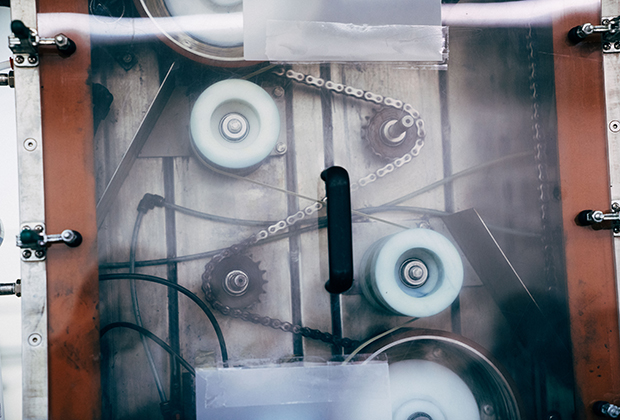

После этого нить последовательно погружают в 12 ванн с индиго. Между каждым погружением в ванну нити сушат. Конвейер зигзагообразный: ванны расположены внизу, валики-сушилки — над ними, так что нити несколько раз взмывают вверх и спускаются вниз. Чтобы окрашивание проходило максимально качественно и эффективно, в раствор индиго добавляют гидросульфат. Он делает частички индиго меньше, что позволяет им лучше впитываться в хлопок. Длина линии по окрашиванию джинсовой ткани — 52 метра. В минуту она окрашивает 19 метров ткани, потребляя при этом 95 тысяч литров воды

Конечно, крупнейшие мировые производители одежды из денима вроде Levi's, Wrangler и Lee используют системы очистки воды на всех своих производствах, включая те, что находятся в развивающихся странах. А вот сказать то же самое о фабриках, которые производят подделки и джинсы сверхдешевого сегмента, нельзя. Смешанная с красителем индиго вода просто сливается в реки. Но даже после многократной очистки вода остается технической — ее нельзя пить. В мире, где, по данным ООН, от нехватки чистой воды страдают 783 миллиона человек, это не лучшее использование водных ресурсов.

Решение: сухая окраска

В провинции Аликанте, что входит в состав автономного сообщества Валенсия, семья Ройо уже больше 100 лет занимается производством ткани — компания Tejidos Royo была основана в 1903 году. Семья Ройо, как и многие другие производители денима в развитых странах, столкнулась с проблемой роста издержек и снижения маржинальности.

Рабочая сила в Европе стоит дорого, многочисленные системы очистки воды требуют денег, за электричество, воду и отопление тоже приходится отдавать немалые суммы. К улучшению бизнес-показателей в Tejidos Royo подошли кардинально и попросту решили заново изобрести технологию производства джинсовой ткани.

Соратник нашелся там, где его не ждали: в Северной Каролине, менее чем в ста милях от штаб-квартиры Wrangler — одного из крупнейших клиентов Tejidos Royo. Компания Gaston Industries c 1921 года поставляет оборудование на различные текстильные производства, в том числе и линии по окраске денима. Совместная работа началась в 2006 году. Вскоре исследования двух партнеров заинтересовали и компанию Wrangler. Еще одним партнером выступил Техасский технический университет.

Новую технологию маркетологи Wrangler назвали Indigood, а специалисты Tejidos Royo — Dry Indigo. Оба маркетинговых названия отлично отражают суть новой технологии, ведь при окрашивании практически не используется вода, а производство становится куда менее токсичным.

Новая технология позволяет сократить линию до 8 метров, снизить потребление воды до 36 литров, а выход продукта поднять до 27 метров в минуту. При этом отходов воды нет вообще — вся влага впитывается в хлопковую нить вместе с красителем. Также в производстве отсутствует процесс химической обработки ткани для подготовки к окрашиванию, как нет и гидросульфата для снижения размеров частиц индиго. А все это, как вы понимаете, не только снижает вред для окружающей среды, но и экономит огромные суммы денег. В чем секрет?

Фото: Антон Ширяев

Смысл технологии Indigood, или Dry Indigo, как ее ни называй, состоит в сухом окрашивании нити в азотной атмосфере. Краситель предварительно взбивается в миксере с добавлением пенообразователя, после чего наносится в заполненной азотом камере на ткань. Во взбитом красителе частицы индиго уменьшаются, а отсутствие кислорода делает окраску возможной с первого раза.

Собственно, заполненная азотом камера — ноу-хау Gaston Industries, а пенообразователь — Tejidos Royo. На то, чтобы разработать всю технологию, ушло 12 лет. Первые успешные прототипы изделий, окрашенных по новой технологии, были получены в прошлом году, и уже осенью того же года началось промышленное производство на новой линии.

Проблема третья: отходы

Ежегодно на свалку только в США выбрасывается 13 миллионов тонн одежды. Еще один источник загрязнения — обрезки. Каждое крупное текстильное производство генерирует ежегодно сотни тонн обрезков ткани. При этом 95 процентов отправленного на свалку можно использовать повторно после переработки. Использование переработанного хлопка — это один из самых эффективных способов снизить негативное влияние производства одежды из денима.

Ведь если хлопок уже был выращен, превращен в нить и окрашен, все эти процессы, а следовательно, и их негативный эффект из производственного цикла исключены. Обычно переработанная одежда превращается в низкокачественные и недорогие изделия — тряпки, изоляционные материалы, утеплители. Проблема в том, что в процессе переработки сырье становится грубее — нить получается толще и короче. Поэтому максимум — два цикла переработки. Например, футболка в своей второй жизни станет худи, а в третьей — покрывалом на кровать.

Еще одна сложность — необходимая одноцветность перерабатываемого изделия. Только в этом случае нить, полученная из переработанного изделия, будет одноцветной, и ее можно будет использовать в массовом производстве. В случае с многоцветными вещами нить получится грязной на вид. Такую используют лишь для изготовления капсульных коллекций, выполненных в нарочито небрежной стилистике, либо в случаях, когда одна из целей дизайнера — подчеркнуть использование переработанного хлопка.

Решение: дорогая переработка

И тем не менее переработанный хлопок используют в производстве все гиганты индустрии. Wrangler работает с испанской компанией по переработке одежды Hilatura Ferre, Levi's — с американцами из Evrnu, а H&M — с немецкой фирмой I:CO. Работают все по одной схеме. Производитель организует в своих фирменных магазинах пункты по сбору подержанной одежды, предоставляя скидку на покупку новой за каждую сданную вещь. Пригодную для переработки одежду отправляют подрядчику, который перерабатывает ее в сырье и возвращает производителю, после чего полученный в процессе переработки хлопок смешивается с новым и используется в пошиве одежды.

В идеале соотношение переработанного хлопка и органического должно составлять 50 на 50, но в реальности чаще соотношение ближе к 30 на 70 или даже 20 на 80 процентов. Но и в такой пропорции это экономит средства производителей и помогает снизить воздействие индустрии на природу. Например, из пяти футболок можно получить одну пару джинсов.

Проблема четвертая: стирка

Для того чтобы придать джинсам потертый и поношенный вид, на последнем этапе производства их стирают. Концепция стирки джинсов из денима была разработана Джеком Спенсером для бренда Lee, но сейчас ее используют практически все производители. В процессе стирки часть индиго на поверхности джинсов разъедается, что создает белые пятна, потертости и контраст. Для этого джинсы стирают с камнями (пемзой), вымоченными в хлоре, с ферментами целлюлозы, добавляя при этом массу различных химикатов.

Фото: Wrangler

Помимо того что в процессе стирки используется много воды, она сильно загрязняется, а в развивающихся странах (особенно в Китае) огромный вред наносится еще и рабочим, которые трудятся на производстве без соответствующих средств защиты, а порой и вовсе стирают руками.

Решение: лазер и озон

В 2017-2018 годах сразу несколько компаний представили новые технологии финальной обработки джинсов. Вместо стирки камнями используется лазер, который позволяет не только исключить химическое загрязнение воды, но и ускорить процесс, что экономит деньги производителей. Стирка, которая раньше занимала 20-30 минут, заменена 90-секундной обработкой лазером.

Высветление джинсов с помощью химикатов заменили обработкой ткани озоном. Для этого в процессе стирки в барабан стиральной машины подается озон, который осветляет джинсы, растворяя индиго. Стирка озоном используется и в химчистках для удаления особенно въевшихся пятен, но в промышленном производстве концентрация озона значительно выше. Использование озона при высветлении денима не только позволяет обойтись без химикатов, но и на 50-60 процентов снижает объем используемой для стирки воды.

И лазер, и озон используют все крупные производители денима: Levi’s, Lee, Wrangler, Uniqlo, Guess и другие. Более того, экологические технологии начинают внедрять и модные бренды развивающихся стран с мощной текстильной индустрией от Турции до Пакистана. Это помогает им выделить себя из ряда местных бюджетных брендов. Наконец, вместо пемзы в процессе стирки все чаще используют синтетические камни, которые не загрязняют воду. Их применяет при стирке, например, Uniqlo.

Что дальше?

Большинство перечисленных выше технологий уже активно используются всеми мировыми производителями. Покупая джинсы из средних или дорогих линеек, вы практически гарантировано приобретаете продукт, сделанный из смеси органического и переработанного хлопка, постиранный с озоном, с нанесенными лазером потертостями. В случае с Wrangler — еще и окрашенный максимально бережным по отношению к окружающей среде способом.

Все это позволяет сэкономить миллионы литров воды, обойтись без сотен тысяч тонн химикатов, уменьшить потребление электроэнергии и защитить здоровье работников. Гиганты индустрии идут дальше и переводят производства на возобновляемые источники энергии, снижая выбросы СО2.

Новые технологии хоть и сулят определенную финансовую выгоду производителям, но все еще весьма трудозатратны. Лишь запрос покупателя на ответственное потребление, заинтересованность в том, какое воздействие на природу оказывает производство того или иного изделия, могут что-то изменить.